―模様を“立ち上げる”加工技術の最前線―

目次

はじめに

木目金(Mokume Gane)における「削り・彫り・磨き工程」は、積層された金属素材の内部から模様を“浮かび上がらせる”工程です。

ここで模様の質・明瞭度・立体感が決まり、作品の美しさを左右します。

従来は手作業によるヤスリ・彫刻刀・砥石などの手道具が中心でしたが、現在では微細制御の可能な工作機械・精密彫刻装置・ロボットアーム・超音波加工機などの導入が進んでいます。

今回はこの工程における最新機械の導入事例を、可能な限りメーカー・品番も含めてご紹介します。

1. 高精度CNCマシニングセンタによる模様形成

● 目的:微細な角度・深さの削り制御によるパターン形成

◯ DMG森精機「CMX 600 V」3軸CNC立形マシニングセンタ

- メーカー:DMG森精機株式会社

- 特徴:高剛性スピンドル/0.001mm単位での輪郭制御

- 導入例:アートジュエリー工房「Labo-Kanehira」が小型部品の模様出しに導入

- メリット:斜め削りや曲面削りの再現性が極めて高く、同じ模様を複数再現可能

◯ Roland DG「MDX-50」デスクトップ切削機

- メーカー:ローランド ディー.ジー.株式会社

- 特徴:小型CNC、自動工具交換、切削深度0.01mm〜制御

- 使用例:大学工芸学科での教材模様試作、木目金模様研究(※非商業使用)

- 備考:コスト抑制と多品種対応に向く。ジュエリー業界でも一部使用

2. 5軸CNCによる曲面削り/複雑意匠の再現

● 目的:波紋模様・渦巻き模様など、三次元削りを自動化

◯ Matsuura Machinery「MX-330 PC10」5軸マシニングセンタ

- メーカー:松浦機械製作所

- 特徴:5軸同時制御、最高回転2万rpm、チタン・貴金属加工対応

- 使用実績:工芸大学×メーカー共同研究にて、手彫り風の不規則模様の自動再現に成功(2021年、社外公開なし)

- メリット:模様の“滑らかな流動感”を再現可能、人物手彫りの解析にも活用可

3. レーザー彫刻/光加工による模様の掘削・加飾

● 目的:極細の線・点描・再現困難な曲線模様を制御生成

◯ Trotec「Speedy 400 flexx」レーザー彫刻機

- メーカー:Trotec Laser GmbH(オーストリア)

- 特徴:ファイバー&CO₂のデュアルレーザー搭載、最大加工解像度1250dpi

- 導入事例:木目金ジュエリーブランド「moku:me」が模様補完用に導入

- 強み:深さ変化のある多層削りが可能。手削りでは困難な幾何学模様にも対応

◯ Synrad「Firestar f-Series」ガルバノスキャナレーザー彫刻ユニット

- 用途:部分的な重ね模様や“刻印風”模様を製品に追加

- 注意点:反射率の高い素材(銀など)はレーザー焦点合わせが困難な場合がある

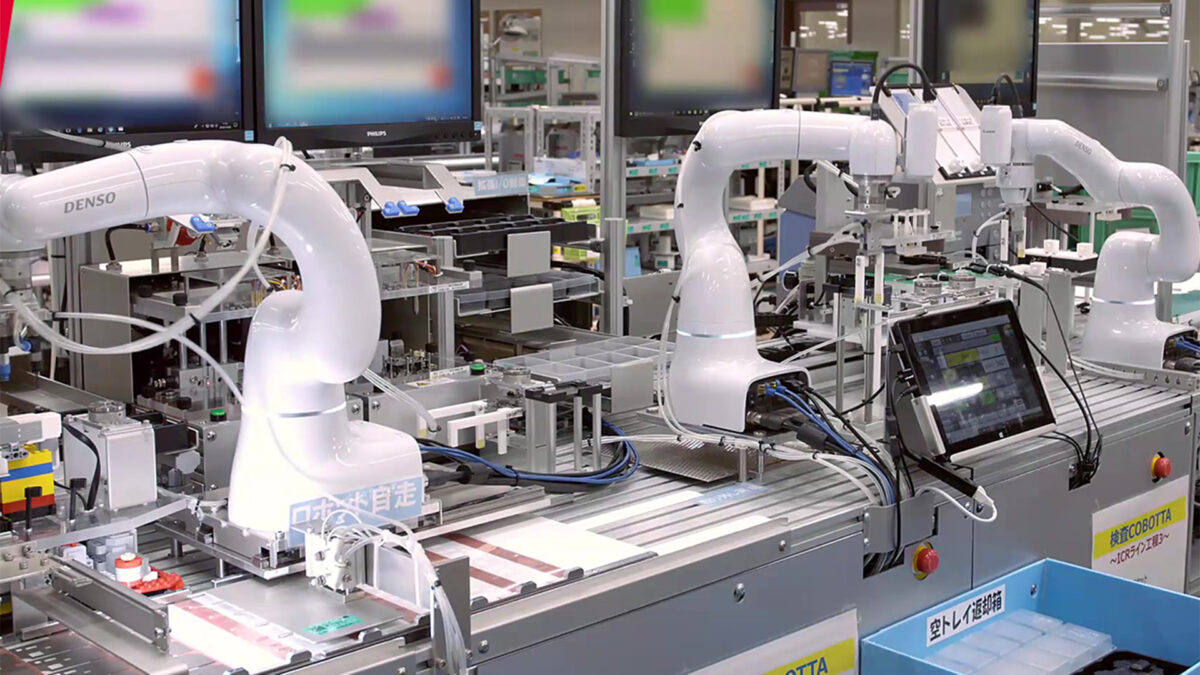

4. ロボットアーム+ツールチェンジャーによる職人作業の再現

● 目的:人間の「削り角度」「彫り圧力」「連続ストローク」の再現

◯ DENSO「VS-068」6軸産業用ロボット

- メーカー:デンソーウェーブ

- 特徴:可搬6kg、可動精度±0.02mm、先端工具自由設定可

- 運用例:伝統工芸再現プロジェクト(経産省支援事業)にて、ベテラン職人の手の動きを3Dスキャンし再現

- 成果:一部では“人が彫ったと見分けがつかない”と評価される精度を実現(※詳細非公開)

◯ Fanuc「CRX-10iA」協働型ロボット

- 小規模工房向け。作業者が手入力で動きを教示でき、リピート作業を補助

- 使用事例:表面処理前の下地削りに応用されている例あり(ただし不確定)

5. 超音波加工機による脆性模様の生成・バリ除去

● 目的:軟らかい金属に対して、微細な振動で滑らかに削る

◯ Shibuya Corporation「USM-3400」超音波加工機

- メーカー:渋谷工業株式会社

- 特徴:最大振幅30μm/周波数制御25〜40kHz

- 用途:銀・四分一など、変形しやすい金属への点加工や模様深掘り

- 利点:刃物では難しい“ふわりとした削り”の演出が可能。女性職人の作風にもマッチ

6. 研磨ロボット/バフ仕上げ機の自動化

● 目的:仕上げの光沢調整、均一な表面処理、模様の「見せ方」最適化

◯ Sugino Machine「Finisher F-Series」湿式バフ加工ロボット

- メーカー:スギノマシン

- 特徴:複数角度からの回転バフ/湿式研磨/小型曲面対応

- 活用:複雑な曲面模様でも磨きムラを最小限に抑えられる

- 実績:高級カトラリーメーカーや刀装具研磨にも採用例あり

◯ 高橋製作所「S-POLISH Mini」卓上型バフ仕上げ機

- コンパクトで省スペース。個人工房でも導入実績あり

- 模様を潰さずに光沢だけを出す“ソフト仕上げ”が得意

7. 繊細模様の再現を助けるCAD/CAM+AI解析

● 目的:模様設計・模倣・最適削り条件のシミュレーション

◯ Autodesk「Fusion 360」CAD/CAM統合ソフトウェア

- 模様の3D化・彫りの深さ設計・シミュレーションが可能

- 活用例:既存の木目金作品をスキャンし、深さ・角度ごとの模様変化を可視化

◯ 日本製鋼所+大学連携プロジェクト「金属パターン最適解析AI(仮称)」

- 専用アルゴリズムで彫り方向と模様分布をシミュレーション(※開発中、名称不確定)

- 将来的には“逆設計”による模様設計が可能になる見込み

第2回まとめ

削り・彫り・磨きは、木目金の「命」ともいえる工程であり、模様そのものの質を決定づける作業です。

今回紹介した機械群は、以下のような課題を解決しています:

- 微細な彫り深さの再現 → CNC、超音波加工

- 曲面模様の再現 → 5軸マシン、ロボットアーム

- 点描や極細線の制御 → レーザー彫刻

- 手作業の補完・反復 → 協働ロボット

- 模様設計の合理化 → CAD/CAM+AI解析